Автомобиль является одним из загрязнителей окружающей среды. В крупных городах, особенно с разрушенной благодаря деятельности "демократов-реформаторов" промышленностью, доля автомобильного транспорта в общем загрязнении окружающей среды весьма значительна. Основными источниками при загрязнении окружающей среды автомобилем являются:

- выбросы отработавших газов, содержащие окись углерода (СО), оксиды азота (NOх), несгоревшие углеводороды (СН), соединения свинца, серы и других токсичных компонентов, содержащихся в автомобильных бензинах;

- испарения топлива из бензобака и поплавковой камеры карбюратора;

- автомобильное масло при тече его его через сальники и неплотности соединений, а также в процессе его замены, тосол в системе охлаждения, другие заправочные жидкости (тормозная, жидкость для заправки гидроусилителей руля); в ряде случаев токсичной может быть жидкость для омыва стекол;

- продукты износа шин, тормозных колодок (которые могут содержать в том числе канцерогенный асбест);

- утилизируемые элементы автомобиля (шины, колесные диски, пришедшие в негодность элемены кузова и т.д.);

- в последнее время в связи с резким падением внутренней культуры населения нередко сами водители являются источником загрязнения окружающей среды - использованные банки, бутылки, упаковки выбрасываются прямо на дорогу, а лес после веселого пикника с громкой музыкой и оставленными горами мусора напоминает руины из фильмов ужасов, как после захвата инопланетными пришельцами.

Непрерывный рост автопарка и как следствие повышение его доли в загрязнении окружающей среды приводит к введению постоянно ужесточаемых норм на выброс токсичных веществ во всех странах. Однако нельзя не отметить, что не всегда введение чрезмерно строгих норм по токсичности является оправданным и технически обоснованным; нередко введение этих норм обусловлено лоббированием крупных международных автомобильных компаний с целью устранения конкуррентов, реализующих более привлекательную продукцию по более низким ценам.

Во-первых, токсичность отработавших газов определяется в процентах или аналогично в частях на миллион от их общего выброса. Очевидно, что двигатель большего рабочего объема имеет соответственно больший объем отработавших газов, и, таким образом, при равных процентных соотношениях токсичных веществ для автомобилей с двигателями большего рабочего объема выброс этих веществ, выраженный в абсолютных цифрах (граммах, литрах и т.д.) будет большим, чем для двигателей небольшого рабочего объема. На деле для улучшения экологической ситуации в крупных городах следует поощрять эксплуатацию автомобилей с двигателями небольшого рабочего объема, в частности - с гибридной силовой установкой, однако к сожалению решение этих вопросов находится в компетенции лиц, которые в силу своего достаточно высокого материального положения предпочитают большие автомобили с объемными двигателями, хотя каждому школьнику ясно, что абсолютный выброс токсичных веществ 4-х-литрового вседорожника даже при соблюдении норм по токсичности Евро-III превышает выбросы токсичных веществ любого исправного отечественного легкового автомобиля.

Во-вторых, применяемые для достижения крайне строгих норм по токсичности технические решения во многих случаях являются весьма дорогостоящими и зачастую требуют применения сложных технических устройств. Не следует забывать, что само по себе производство этих устройств, как и любое производство, загрязняет окружающую среду. Так называемые развитые страны переносят эти вредные производства в страны развивающиеся, и, таким образом, устанавливая сверхжесткие нормы по токсичности, попросту переносят токсичные выбросы со своей территории на территории других государств, при этом в результате общее загрязнение окружающей среды может не только уменьшаться, но и увеличиваться.

Оценка токсичности выбросов автомобилей производится на специальной установке с беговыми барабанами,включает режимы самостоятельного и принудительного холостого хода, разгоны и движение с постоянными скоростями. В результате испытаний на беговых барабанах определяется выброс трех токсичных компонентов - окиси углерода (CO), углеводородов (CH) и оксидов азота (NOx). Последние являются в несколько десятков раз более токсичными, чем CO и CH. Кроме того, проверяется выброс CO и CH на двух режимах холостого хода: при номинальной и повышенной частотах вращения коленчатого вала.

Содержание CO и CH в отработавших газах определяется следующими факторами:

- составом топливовоздушной смеси в каждом из цилиндров. Теоретически при коэффициенте избытка воздуха a=1, если топливо сгорает полностью, CO должно отсутствовать, однако практически оно находится в пределах 0.5-1.2%. По мере обогащения смеси концентрация CO возрастает, достигая 7% при a=0.8;

- отношением поверхности камеры сгорания к ее объему. Это определяется образованием CH в пристеночном слое, имеющем более низкую температуру и менее интенсивную турбулентность смеси;

- наличием объемов в зазоре между цилиндром и поршнем в зоне до первого поршневого кольца, в вытеснителе - объемом между днищем поршня и головкой цилиндра. Например, у двигателей с полуклиновидной камерой сгорания увеличение высоты вытеснителя с 2 до 4 мм снижает выброс CH примерно на 200 млн-1;

- перебоями в воспламенении и вялым сгоранием смеси из-за нарушений в системе зажигания;

- недостаточным прогревом охлаждающей жидкости, особенно в системе подогрева впускного трубопровода;

- неравномерностью распределения смеси по цилиндрам. Особенно заметно отклонение от средних значений состава смеси на режимах холостого хода. Иногда коэффициент избытка воздуха a приходится уменьшать до 0.75-0.8. В цилиндрах с обедненным составом смеси резко увеличивается выброс CH из-за нестабильности процесса сгорания, а в цилиндрах с переобогащенной смесью - выброс и CO, и CH [18].

Одним из способов снижения выброса CH является уменьшение угла опережения зажигания. Однако это сопровождается увеличением расхода топлива, перегревом деталей выпускной системы, особенно тарелок выпускных клапанов. Если не удается обеспечить существующие нормы на выбросы при оптимальных углах опережения зажигания, его характеристики выбирают так, чтобы значения CH были близкими к заданным нормам [18].

Снижение выброса CH может быть достигнуто и повышением интенсивности искрового разряда. Наибольший эффект обеспечивает применение системы зажигания с искровым факелом. Преимуществом системы зажигания с повышенной энергией является более пологое протекание характеристик зависимостей CH и удельного расхода топлива, что в эксплуатационных условиях может дать существенный эффект за счет снижения тебований к стабильности регулировок карбюратора и характеристик автомата опережения зажигания [18].

Одним из наиболее токсичных компонентов в отработавших газах являются оксиды азота, условно обозначаемые NOx. Выбросы NOx в значительной степени определяются максимальной температурой цикла, составом смеси, количеством отработавших газов в заряде. Увеличение угла опережения зажигания до оптимального значения вызывает рост максимального давления и температуры заряда, что приводит к существенному увеличению выброса NOx. Стремление улучшить топливную экономичность повышением степени сжатия также повышает выброс NOx p18].

Для выполнения норм на выброс NOx применяются следующие методы:

- систему частичной рециркуляции отработавших газов (до 10-15% расхода воздуха) на частичных нагрузках, на режимах, соответствующих ездовому циклу, по которому определяется токсичность.

- применение микропроцессорной системы зажигания (МПСЗ) с возможностью реализации такой кривой УОЗ, которая обеспечивает установку более поздних УОЗ только на режимах, на которых проводятся испытания на токсичность.

Для выполнения современных норм по токсичности необходимо применять нейтрализаторы отработавших газов. Наполнители нейтрализаторов выполняются в виде сот или гранул, покрытых тончайшим слоем платины. Для эффективной работы нейтрализаторов состав смеси должен выдерживаться с высокой точностью - a=0.99-1.01. Для поддержания состава смеси в требуемых пределах применяются электронные системы управления с обратной связью, в качестве сигнала обратной связи используется кислородный датчик (l-зонд), устанавливаемый в выпускном трубопроводе. Сигнал с датчика кислорода обрабатывается системой управления двигателем (МСУД) для инжекторных систем или специальным контроллером для карбюраторных систем, а коррекция состава смеси осуществляется изменением продолжительности открытия форсунок в инжекторных системах или управлением специальными клапанами-актюаторами в карбюраторных системах.

Необходимо учитывать, что нейтрализаторы зачастую оказывают существенное сопротивление в системе выпуска, уменьшая мощность двигателя. Существующие нормы ГОСТ обычно удается обеспечить без применения нейтрализатора. Кроме того, применение нейтрализаторов и систем электронного управления составом смеси посредством датчика кислорода требует применения только неэтилированного бензина.

Системы электронного управления составом смеси для инжекторных систем с обратной связью выполняются на основе КСУД, работающей совместно с датчиком кислорода, а для карбюраторных систем - на основе специальных электронных блоков управления составом смеси карбюратора. Существуют различные модификации таких карбюраторных систем, применявшихся как в отечественных, так и зарубежных автомобилях. В отечественных автомобилях применялись модифицированные карбюраторы на базе карбюратора СОЛЕКС с системой управления фирмы "Олсон" или "GM", в европейских автомобилях применялась система Ecotronic с карбюраторами 2 B-E b 2 E-E.

В 90-х годах на АЗЛК совместно с фирмой "Олсон" была проведена адаптация карбюраторной системы питания с системой снижения токсичности отработавших газов и электронным управлением составом смеси (AFR). Компоненты этой системы в настоящее время доступны в розничной продаже и при необходимости могут быть без особых трудностей установлены на автомобили "Москвич" с двигателями ВАЗ и УЗАМ.

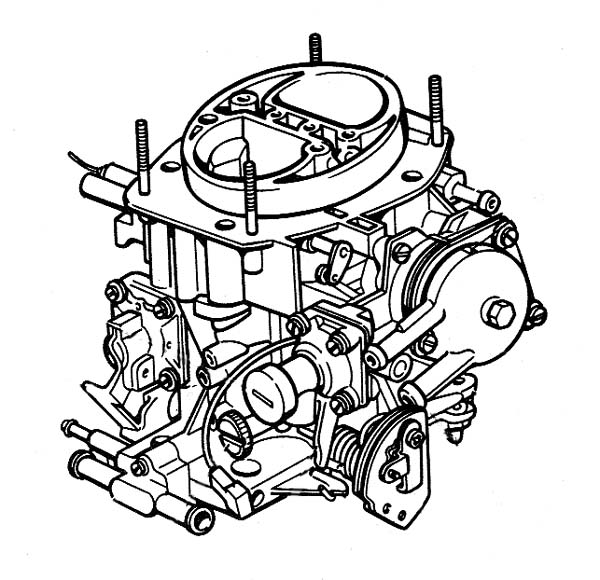

Для систем питания AFR прменяется специальная модификация карбюратора СОЛЕКС - модель СОЛЕКС-21053-62. Тарировочные данные этого карбюратора приведены в разделе "Усовершенствование системы питания". Ниже показан внешний вид карбюратора:

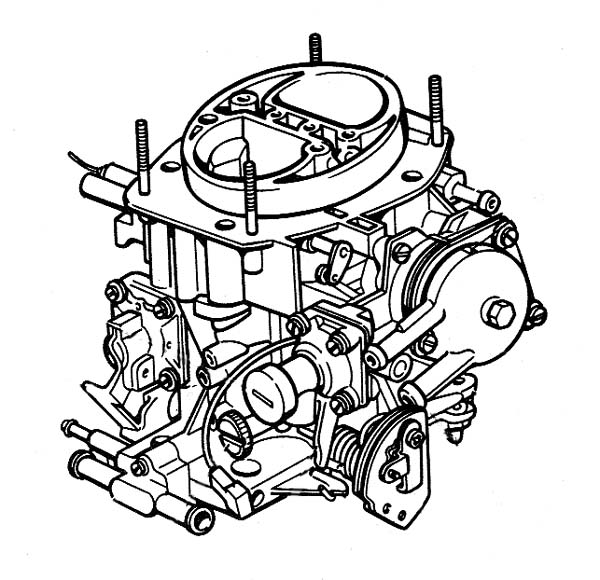

Карбюратор - эмульсионного типа, с последовательным открытием дроссельных заслонок, имеет сбалансированную поплавковую камеру, систему отсоса картерных газов в задроссельное пространство, подогрев оси дроссельных заслонок и эмульсии на выходе из системы холостого хода. В карбюраторе имеются две главные дозирующие системы (1-й и 2-й камер), система холостого хода первой камеры с переходной системой, переходную системторой камеры, актюатор 9 главной дозирующей системы и актюатор 11 системы холостого хода, диафрагменный ускорительный насос, полуавтоматическое пусковое устройство. Карбюратор имеет патрубок отвода паров бензина из поплавковой камеры. Ниже показаны системы питания карбюратора СОЛЕКС-21053-62:

1-выходное отверстие переходной системы второй камеры, 2-дроссельная заслонка второй камеры, 3-дроссельная заслонка первой камеры, 4-выходные отверстия системы холостого хода и переходной системы первой камеры, 5-регулировочный винт качества смеси системы холостого хода, 6-главный топливный жиклер 1-й камеры, 7-воздушный канал системы холостого хода, 8-топливный жиклер актюатора главной дозирующей системы, 9-актюатор главной дозирующей системы, 10-поплавковая камера, 11-актюатор холостого хода, 12-топливный жиклер актюатора холостого хода, 13-воздушный жиклер холостого хода, 14-воздушная заслонка, 15-малые диффузоры, 16-воздушный жиклер переходной системы второй камеры, 17-заборная трубка с топливным жиклером переходной системы второй камеры, 18-главный топливный жиклер второй камеры.

Фактически карбюратор отличается от обычного карбюратора типа СОЛЕКС наличием полуавтоматического пускового устройства, исключающего необходимость управлять процессом прогрева посредством воздушной заслонки и включением вместо экономайзера мощностных режимов актюатора главной дозирующей системы (при одновременном уменьшении сечения топливного жиклера первой камеры). Вместо клапана холостого хода устанавливается актюатор холостого хода с существенно большим сечением жиклера. Доработку для установки второго актюатора (главной дозирующей системы) можно выполнить для любого карбюратора СОЛЕКС, изготовив переходную пластину для крепления актюатора и установив ее вместо предварительно демонтированного экономайзера мощностных режимов и его диафрагмы.

Полуавтоматическое пусковое устройство содержит подогреваемую протекающей охлаждающей жидкостью биметаллическую пластину, угол поворота которой зависит от температуры ОЖ и следовательно, от степени прогрева двигателя. Специальная системы рычагов обеспечивает связь биметаллической пластины с воздушной заслонкой и специальным дополнительным упором дроссельной заслонки, что обеспечивает обогащение смеси при прогреве и заданное (регулируемое) повышение оборотов ХХ на режиме прогрева. Конструкция полуавтоматического пускового устройства аналогична его конструкции на карбюраторах СОЛЕКС-21083-31 и 21083-35, применяемых на карбюраторных автомобилях ВАЗ-2110.

Управление карбюратором осуществляется посредством электронной системы (блока управления). Блок управления получает информацию от датчиков и на основе этой информации вырабатывает сигналы управления электромагнитными клапанами (актюаторами) карбюратора. Первоначально использовался блок управления фирмы "Олсон", позднее блок управления был заменен на блок, выполненный на основе микропроцессоров фирмы Philips. Электромагнитные клапаны-актюаторы первоначально использовались фирмы "GM", позднее - использовались актюаторы отечественного производства. От обычных электромагнитных клапанов, применяемых в карбюраторах СОЛЕКС, клапаны-актюаторы отличает меньший диаметр и меньшая индуктивность обмотки. Эти клапаны также широко применяются в системах ЭПХХ части карбюраторов СОЛЕКС. При замене актюаторов отечественного производства на актюаторы фирмы "GM" следует иметь в виду, что актюаторы отечественного производства нормально закрыты, а актюаторы фирмы "GM" - нормально открыты, поэтому при замене одних на других необходимо осуществить их электрическое согласование (инверсию). Кроме того, несмотря на внешнее сходство, эти актюаторы несовместимы друг с другом, так как имеют несколько отличающиеся посадочные размеры.

Ниже показаны актюаторы холостого хода (слева) и главной дозирующей системы (справа) фирмы "GM" (актюаторы отличаются диаметром жиклера и разъемами):

Ниже показан актюатор отечественного производства (они одинаковы для актюатора холостого хода и главной дозирующей системы и отличаются только диаметром жиклера):

Диаметр резьбы и посадочные отверстия отечественных и импортных актюаторов совпадают.

Актюаторы работают в импульсном режиме с определяемой блоком управления скважностью. Частота импульсов - 10 Гц, скважность (отношение времени открытого состояния актюатора к закрытому) меняется в диапазоне от 25 до 75%, т.е. меняется среднее время открытия актюатора. Так как актюаторы подключены параллельно основным дозирующим системам карбюратора, то при изменении скважности управляющего сигнала изменяется и проходное сечение жиклеров.

На блок управления поступают следующие входные сигналы:

- сигнал от коммутатора зажигания, позволяющий получить информацию о частоте вращения коленчатого вала двигателя;

- сигнал положения дроссельной заслонки с винта-упора карбюратора, дающий информацию о полном закрытии дроссельной заслонки;

- сигнал с датчика кислорода (лямбда-зонда), дающий информацию о составе сгоревшей топливовоздушной смеси;

- сигнал от датчика разрежения, дающий информацию о режиме работы двигателя с высокой нагрузкой;

- сигнал от датчика температуры нейтрализатора (опционно), необходимый для предотвращения перегрева нейтрализатора (посредством обогащения смеси).

Для контроля работы системы служит сигнальная лампа "Check Engine" на панели приборов. При включении зажигания и неработающем двигателе блок управления включает сигнальную лампу и открывает оба актюатора. При начале вращения коленчатого вала сигнальная лампа гаснет. При достижении частоты вращения коленчатого вала 100 об/мин актюаторы получают управление со скважностью 50%. Такая скважность сигналов управления актюаторами сохраняется до момента прогрева датчика кислорода. Управление актюаторами от датчика кислорода также блокируется при температуре двигателя ниже 40о посредством специальной схемы включения датчика разрежения, а также при большой нагрузке двигателя, определяемой датчиком полной нагрузки по величине разрежения во впускном коллекторе. Датчик полной нагрузки представляет собой выключатель, управляемый разрежением во впускной трубе - в нормальном состоянии контакты датчика разомкнуты, а при наличии разрежения более 33,3 кПа (25 мм рт.ст.) - замыкаются. Один контакт датчика соединен с корпусом автомобиля, второй - с контактом 6 колодки блока управления. При замыкании контактов датчика напряжение на этом контакте падает с 12В до нуля. Наличие напряжения на контакте 6 является признаком, по которому блок управления отключает функцию управления составом смеси и переходит на режим управления актюаторами при фиксированной скважности сигнала 50%.

В линии подключения датчика разрежения к задроссельному пространству впускной системы имеется термовакуумный клапан. До достижения температуры ОЖ 40о термоклапан закрыт и разрежение не поступает к датчику, его контакты разомкнуты и на контакте 6 блока управления присутствует напряжение 12В, что приводит к отключению функции управления составом смеси. По мере прогрева двигателя термоклапан открывается и разрежение из впускной системы начинает поступать к датчику, в результате чего его контакты замыкаются, а на контакте 6 блока управление напряжение падает до нуля, что обеспечивает включение функции управления составом смеси по сигналу от датчика кислорода.

При закрытой дроссельной заслонке и работающем кислородном датчике управление скважностью сигнала происходит только для актюатора на топливном жиклере холостого хода, на актюатор главной дозирующей системы подается сигнал постоянной скважности 50%. При открывании дроссельной заслонки и переходе с режима холостого хода на нагрузочный режим при частоте вращения коленчатого вала более 1100 об/мин включается управление скважностью сигнала и для актюатора главной дозирующей системы. При полном открытии дроссельной заслонки разрежение во впускной трубе падает, контакты датчика разрежения размыкаются, на контакте 6 блока управления устанавливается напряжение 12В и актюаторы переходят на режим работы со скважностью 50%. Тем самым обеспечивается работа двигателя с полной нагрузкой при обогащенном (мощностном) составе смеси. Аналогичное отключение режима управления составом смеси независимо от положения дроссельной заслонки и разрежении во впускной трубе происходит при частоте вращения коленчатого вала более 4000 об/мин.

При увеличении частоты вращения коленчатого вала на холостом ходу (дроссельная заслонка закрыта) свыше 2250 об/мин актюатор холостого хода закрывается, а при снижении ниже 2100 об/мин - открывается. На движущемся автомобиле (дроссельная заслонка открыта) при регулировании состава смеси по сигналу от кислородного датчика актюатор холостого хода полностью открыт и состав смеси управляется актюатором главной дозирующей системы. В том случае, если этот актюатор уже закрыт, а от датчика кислорода продолжает поступать сигнал о богатой смеси, используется актюатор холостого хода для дальнейшего обеднения смеси.

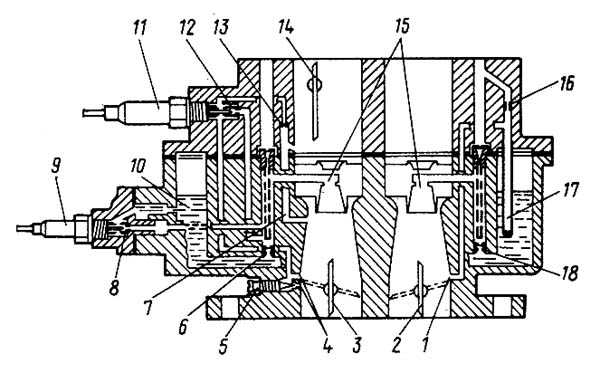

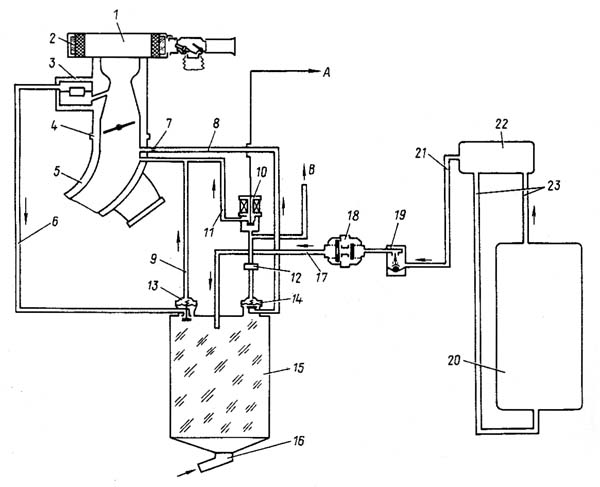

Ниже показана схема функционирования системы управления составом смеси:

1 - коммутатор зажигания; 2 - замок зажигания; 3 - аккумуляторная батарея; 4 - ответвление вакуумной трубки управления вакуумным регулятором опережения зажигания на клапан адсорбера; 5 - датчик полной нагрузки, 6 - жидкостный шланг ветви подогрева карбюратора; 7 - термовакуумный клапан управления датчиком полной нагрузки; 8 - актюатор системы холостого хода; 9 - актюатор главной дозирующей системы; 10 - карбюратор; 11 - жидкостный нагреватель пускового устройства карбюратора; 12 - контактный датчик на упорном винте дроссельной заслонки; 13 - впускной трубопровод; 14 - датчик кислорода; 15 - каталитический нейтрализатор; 16 - сигнальная лампа "Check Engine"; 17 - датчик температуры нейтрализатора; 18 - блок управления составом смеси; 19 - распределитель зажигания; 20 - катушка зажигания.

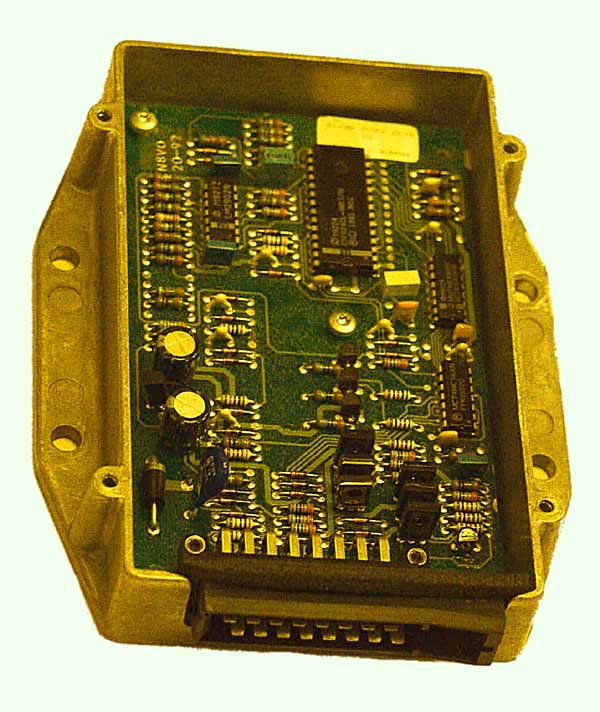

Внешний вид блока управления показан ниже:

Внешний вид блока управления со снятой крышкой:

Разводка контактов блока управления приведена ниже:

|

Номер контакта |

назначение |

|

1 |

вход импульсов зажинания |

|

2 |

корпус |

|

3 |

от датчика кислорода (сигнал) |

|

4 |

от датчика кислорода (корпус) |

|

5 |

от концевого выключателя карбюратора |

|

6 |

от датчика полной нагрузки |

|

7 |

- |

|

8 |

- |

|

9 |

притание +12В |

|

10 |

корпус |

|

11 |

от датчика перегрева нейтрализатора (сигнал) |

|

12 |

от датчика перегрева нейтрализатора (корпус) |

|

13 |

корпус |

|

14 |

на актюатор главной дозирующей системы |

|

15 |

на актюатор холостого хода |

|

16 |

на контрольную лампу Check Engine |

*При отсутствии датчика перегрева нейтрализатора контакты 11 и 12 соединяются.

Система улавливания паров топлива предназначена для устранения загрязнения окружающей среды, вызванного испарениями из топливного бака и поплавковой камеры карбюратора. В жаркое время года эти испарения весьма значительны и досаждают не только окружающим, но и самому владельцу автомобиля. Особенно заметны эти испарения после остановки автомобиля, когда в поплавковой камере происходит интенсивное кипение топлива, а через пробку бензобака происходит сброс избыточного давления. Применение этой системы на автомобилях "Москвич", в том числе и с инжекторными двигателями, весьма желательно, так как имеющиеся в пробке топливного бака клапаны нередко способствуют выплескиванию части топлива из топливного бака на виражах, в то же время наличие этих клапанов обязательно, так как они обеспечивают впуск воздуха в топливный бак при возникновении в нем разрежения по мере расходования топлива и сброс излишнего давления при нагревании бака. Применение системы улавливания паров бензина позволяет выполнить пробку топливозаливной горловины полностью герметичной, при этом полностью выполняя функции по контролю за давлением в топливном баке.

Главным узлом системы улавливания паров топлива является адсорбер 15 - емкость объемом несколько литров, заполненная адсорбентом - веществом, поглощающим испарения топлива. В качестве адсорбента обычно используется активированный уголь. В верхней части адсорбера установлены два управляемых разрежением клапана 13 и 14, имеющие рабочие диафрагмы и запорные органы. Рабочая полочть диафрагмы клапана 13 сообщается с задроссельным пространством впускной трубы под карбюратором и при наличии в ней разрежения клапан закрыт. Управление клапаном 14 производится разрежением, подводимым через соленоидный клапан 10, управляемый электронной системой управления КСУД, либо от штуцера вакуумного регулятора опережения зажигания. Для сглаживания пульсаций давления устанавливается специальный демпфер 12. Клапан 14, в отличие от клапана 13, открыт при наличии разрежения в его рабочей полости. Нижняя часть адсорбера под слоем активированного угля сообщается с атмосферой через канал 16.

Узлы системы улавливания паров топлива являются неразборными и соединены гибкими шлангами. Пары бензина поглощаются в адсорбере 15 активированным углем. Пары подводятся к адсорберу из топливного бака 20 через сепаратор 22, гравитационный клапан 19 и двухходовой клапан 18, а при неработающем двигателе также из поплавковой камеры 3 карбюратора 4. При неработающем двигателе разрежение во впускной трубе отсутствует, при этом диафрагменный клапан 13 открыт, в результате чего топливные испарения из поплавковой камеры карбюратора 3 свободно поступают через трубопровод 6 в адсорбер, поглощаясь активированным углем. Одновременно пары топлива из бензобака, проходя сепаратор 22 и гравитационный клапан 19, открывают своим давлением двухходовой клапан 18 и также поступают в адсорбер. При этом активированный уголь в адсорбере накапливает испарения топлива, не позволяя им выходить в атмосферу.

После запуска двигателя во впускной системе появляется разрежение, диафрагменный клапан 13 закрывается и разобщает поплавковую камеру карбюратора с адсорбером. Когда блоком управления смесеобразованием включен соленоидный клапан 10 (это происходит на режимах частичных нагрузок), то разрежением во впускной трубе 5 открывается диафрагменный 14. При этом через патрубок 16 и жиклер 7 происходит продувка адсорбера 15 и регенерация заполняющего его активированного угля. Двухходовой клапан 18 обеспечивает соединение полости адсорбера с элементами вентиляции топливного бака только при определенных значениях разности давлений в этих магистралях, так, чтобы при незначительных величинах разрежения и давления в баке клапан был закрыт, предотвращая постоянное отсасывание паров из топливного бака. Гравитационный клапан 19 предотвращает вытекание топлива из бака при опрокидывании автомобиля для предотвращения его возгорания - в вертикальном положении клапан открыт, при наклоне более чем на 90о клапан закрывается. Сепаратор 22 предназначен для возвращения охладившихся и сконденсировавшихся паров топлива обратно в топливный бак.

1 - воздушный фильтр, 2 -

адсорбирующий фильтрующий элемент, 3 - поплавковая камера карбюратора, 4 -

карбюратор, 5 - впускной коллектор, 6, 8, 9, 11, 17, 21, 23 - гибкие шланги, 7 -

жиклер, 10 - соленоидный клапан, 12 - демпфирующий клапан, 13, 14 -

пневмоклапаны адсорбера, 15 - адсорбер, 16 - воздушный патрубок, 18 -

двухходовой клапан, 19 - гравитационный клапан, 20 - топливный бак, 22 -

сепаратор.

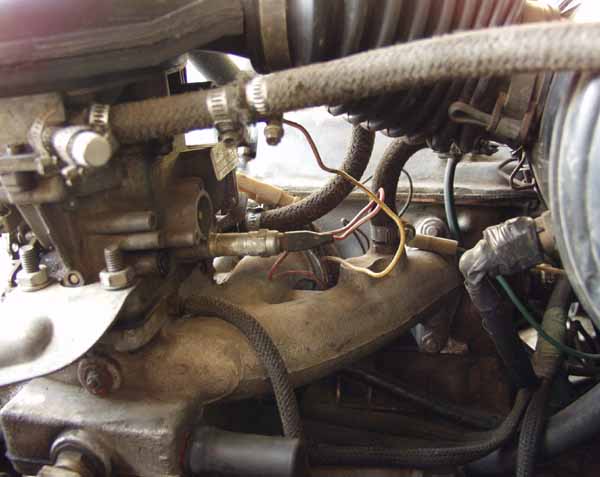

Ниже показана установка карбюратора СОЛЕКС 21053-1107010-53 с системой снижения токсичности на автомобиле автора (Ahlen) "Москвич-214123" с двигателем УЗАМ-3313 рабочим объемом 1.8 л под бензин Аи-80. Обратите внимание на отсутствие бензонасоса - на данном автомобиле применен электрический бензонасос, установка которого рассмотрена в разделе "Усовершенствование системы питания". Система эксплуатируется более 4-х лет и хорошо зарекомендовала себя: обеспечивая неплохие тягово-динамические характеристики, позволяет сохранить приемлимый расход топлива. Каталитический нейтрализатор и адсорбер не устанавливались. Блок управления составом смеси установлен в правой части коробки воздухопритока рядом с МПСЗ, вместо датчика полной нагрузки двигателя использован сигнал, прежде управлявший клапаном ЭПХХ карбюратора (при этом прошивка МПСЗ соответственно изменена), так, что функции датчика полной нагрузки, включая режим прогрева двигателя, выполняется МПСЗ. Датчик кислорода установлен на выпускной трубе в месте соединения двух малых труб.

Снижение выбросов оксидов азота. Для снижения выброса весьма токсичных оксидов азота применяется рециркуляция отработавших газов (т.е. возврат части - 7-10% отработавших газов обратно во впускной коллектор). Появление оксидов азота связано с высокими температурами и давлениями в камере сгорания, что напрямую связано с эффективностью сжигания топлива в двигателе. Чем она выше, тем выше топливная экономичность и мощность двигателя, и одновременно - выше выброс оксидов азота. Возвращая часть отработавших газов в камеру сгорания, замедляют скорость сгорания, температуру и давление в цилиндре и тем самым способствуют уменьшению выбросов оксидов азота. Рециркуляция отработавших газов - наиболее удобный и наименее вредный с точки зрения ухудшения показателей двигателя способ снижения выброса оксидов азота среди других известных средств, таких, как уменьшение угла опережения зажигания, снижение степени сжатия, подача воды и т.д. Тем не менее в форсированных автомобильных двигателях редко применяют систему рециркуляции отработавших газов, так как она тем не менее снижает мощностные характеристики двигателя. В двигателях УЗАМ применение этой системы вообще крайне затруднительно, так как впускной и выпускной коллекторы расположены по разные стороны двигателя. Необходимо отметить, что двигатель УЗАМ-3313 рабочим объемом 1.8 л под бензин Аи-80 обеспечивает наименьший выброс оксидов азота по сравнению со всеми другими моделями двигателей, применяемых на автомобилях "Москвич" по причине наименьшей степени сжатия. Тем не менее, на части поставляемых в з/ч двигателей 21213 и 2130, применяемые на автомобилях "Москвич", штатно установлена система рециркуляции отработавших газов.

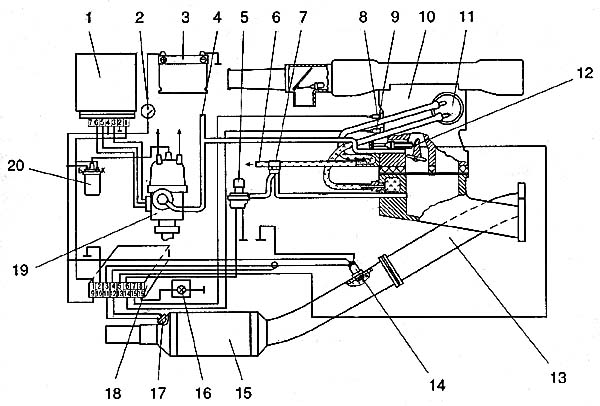

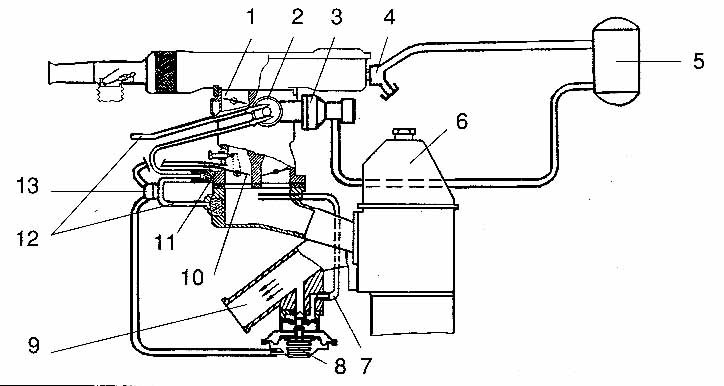

Структурная схема системы рециркуляции отработавших газов показана ниже:

1 - воздушная заслонка; 2 - нагреватель пускового устройства; 3 - диафрагменный механизм пускового устройства; 4 - термовакуумный клапан пусковой системы; 5 - буферная емкость; 6 - двигател; 7 - магистраль подачи рециркулируемых газов во впускную систему; 8 - клапан рециркуляции; 9 - выпускной коллектор; 10 - дроссельная заслонка; 11 - блок подогрева корпуса дроссельных заслонок; 12 - шланги системы жидкостного подогрева карбюратора и пускового устройства; 13 - термовакуумный клапан включения рециркуляции отработавших газов на шланге системы подогрева.

Основным элементом системы рециркуляции отработавших газов является запорный клапан 8, перекрывающий канал 7, связывающий выпускной и впускной трубопроводы. Запорный клапан, или клапан рециркуляции, установлен непосредственно на выпускном коллекторе 9 и управляется вакуумным диафрагменным механизмом с возвратной пружиной. при росте разрежения над диафрагмой клапана рециркуляции шток диафрагмы, преодолевая сопротивление относительно слабой пружины, тянет за собой и открывает тарельчатый клапан на канале для прохода отработавших газов в задроссельное пространство впускного коллектора. Разрежение для управления клапаном рециркуляции отбирается подобно разрежению для вакуумного регулятора опережения зажигания, из отверстия выше кромки дроссельной заслонки первичной камеры карбюратора, для чего на карбюраторе есть специальный штуцер. Иногда для управления клапаном рециркуляции используют сразу два соединенных тройником штуцера от двух отверстий у кромки дроссельной заслонки, расположенные одно над другим. Это делается для замедления роста разрежения в диафрагменной полости клапана рециркуляции в самом начале открытия дроссельной заслонки, необходимого для обеспечения требуемого закона открытия клапана рециркуляции.

Разрежение от карбюратора для управления клапаном рециркуляции поступает по гибкому шлангу через термовакуумный клапан 13, который при низкой температуре ОЖ (менее 60о) препятствует поступлению разрежения в диафрагменную камеру клапана. Это делается для улучшения ездовых характеристик непрогретого двигателя.

Таким образом, отработавшие газы подаются обратно во впускной коллектор только при частичном открытии дроссельных заслонок, когда во впускной системе есть некоторое разрежение. При полном открытии дроссельных заслонок и переходе на мощностный режим разрежение во впускной системе практически отсутствует и клапан рециркуляции закрывается. Клапан закрыт также и при полностью закрытой дроссельной заслонке, так как управляющие отверстия находятся выше ее кромки.

В инжекторных системах с КСУД управление клапаном рециркуляции осуществляется по сигналу с датчика ЭБУ.

© Ahlen SoftWare, 2003