Для обеспечения высоких мощностных, экономических и экологических показателей необходимо совершенствовать процесс сгорания топливовоздушной смеси. Важную роль здесь играет смесеобразование, т.е. подготовка топливовоздушной смеси, ее состав, равномерность распределения по цилиндрам, степень испарения, вихревое движения заряда, температура, количество остаточных газов [12].

Выбор типа системы питания

В настоящее время на автомобилях "Москвич" применяются следующие типы систем питания двигателя:

- карбюраторные системы питания различного типа с одним, двумя и четырьмя карбюраторами применяются на двигателях ВАЗ и УЗАМ;

- системы с моновпрыском топлива применяются на части двигателей ВАЗ-21213, компоненты которого в свою очередь могут быть установлены на двигатели ВАЗ-2106 и ВАЗ-2130, применяемые на автомобилях "Москвич", а также могут быть применены непосредственно двигатели 21213 с моновпрыском;

- системы с распределенным асинхронным впрыском топлива применяют на автомобилях "Москвич" с двигателями Renault F3R, F4R, F7R, а также на перспективных разработках двигателей ВАЗ и УЗАМ;

- отдельные энтузиасты адаптируют для двигателей ВАЗ и УЗАМ различные системы электронного и механического впрыска автомобилей иностранного производства.

Карбюраторные системы питания и системы питания с впрыском топлива имеют свои преимущества и недостатки.

Карбюраторные системы питания в автомобильных двигателях применяются давно. Применяют карбюраторы с вертикальным, горизонтальным и наклонным потоком смеси. В серийных автомобилях наиболее широко применяют карбюраторы с вертикальным (падающим) потоком смеси. В сильно форсированных и спортивных автомобильных двигателях широкое распространение получили карбюраторы с горизонтальным потоком смеси. Карбюраторы бывают с одной или несколькими камерами, которые в свою очередь могут работать последовательно или параллельно. В двигателях широкого применения как правило применят двух- и четырех- камерные карбюраторы с последовательным открытием заслонок вторичных камер, а в горизонтальных карбюраторах спортивных двигателей - карбюраторы с параллельным (одновременным) открытием дроссельных заслонок, организованных таким образом, что впускной канал каждого цилиндра имеет свою камеру карбюратора. Сечение диффузора карбюраторов также может быть постоянным или меняющимся, что позволяет обеспечить постоянную скорость топливовоздушной смеси в карбюраторе.

Преимуществами карбюраторных систем питания является их простота, надежность, хорошая ремонтопригодность в дорожных условиях, способность автомобиля перемещаться своим ходом даже при значительных неисправностях карбюратора, относительно меньшая требовательность к качеству моторного топлива, легкость изменения тарировочных характеристик и регулировки состава смеси, что необходимо при форсировании двигателя, возможность получения неплохих динамических характеристик двигателя, а также относительно невысокая стоимость. Недостатками карбюраторных систем питания являются более высокий расход топлива по сравнению с системами впрыска, худшие пусковые характеристики двигателя при низких температурах и меньшая стабильность достигнутых характеристик, т.е. требуется более частая подстройка. Карбюраторные системы питания массового применения также не позволяют использовать нейтрализатор отработавших газов в системе выпуска, т.к. не обеспечивают стехиометрического (т.е. с точным соотношением воздух/топливо состава смеси). Однако последние модели карбюраторов с электронными системами управления позволяют обеспечить стехиометрический состав смеси и автоматически корректируют свои параметры при спонтанном изменении своих параметров. Системы управления такими карбюраторами рассмотрены в разделе "Снижение вредных выбросов в окружающую среду".

Системы впрыска топлива используются механические и электронные. Механические системы впрыска топлива во многом аналогичны топливной аппаратуре дизельного двигателя. В связи со сложностью обеспечения требуемых характеристик состава смеси во всем диапазоне оборотов и нагрузки на двигатель, требований к обеспечению норм по токсичности, системы механического впрыска топлива применяются крайне редко. Системы электронного впрыска топлива разделяются на системы с центральным впрыском (или моновпрыском), где топливо впрыскивается во впускной коллектор аналогично работе карбюратора, и системы с распределенным впрыском, где топливо впрыскивается непосредственно на разогретый впускной коллектор. Системы с распределенным впрыском в свою очередь разделяются на системы с асинхронным впрыском, в которым форсунка каждого цилиндра работает по отдельному алгоритму, и системы с синхронным впрыском, в которых все форсунки управляются одновременно, т.е. их управление осуществляется параллельно.

Преимуществами систем впрыска топлива (инжекторных) являются стабильность регулировочных характеристик, хорошие пусковые характеристики двигателя, топливная экономичность. Недостатками этих систем являются относительная сложность подстройки характеристик системы под форсированный двигатель (требуется так называемый "чип-тюнинг"), сложность ремонта таких систем в условиях вне мастерской, что создает большие трудности при эксплуатации или отдельных поездках автомобиля в отдаленных областях, сложность ремонта и диагностики, для которого требуется высококвалифицированный персонал и специализированное оборудование, критичность к качеству моторного топлива, невысокая надежность отдельных компонентов системы впрыска, а также весьма значительную стоимость. Особо следует отметить системы центрального впрыска (моновпрыска) - такие системы по большинству параметров не имеют каких либо заметных преимуществ по сравнению с карбюраторными системами питания, имея при этом существенно меньшую надежность и большую стоимость. Такие системы применяют в основном для выполнения заданных норм токсичности при экспорте автомобилей в страны с заданными требованиями.

Сравнивая карбюраторные и инжекторные системы питания автомобилей "Москвич", например с двигателями ВАЗ, УЗАМ и Renault F3R, следует отметить, что инжекторные системы питания двигателя Renault F3R не имеют никакого преимущества по параметрам уровня токсичности отработавших газов по сравнению с правильно отрегулированными карбюраторными системами питания двигателей ВАЗ и УЗАМ, а если эти карбюраторы еще и снабжены системой снижения токсичности (AFR) - то и тем более. Применяемая на двигателе Renault F3R система управления на базе контроллера SIEMENS работает с лямбда-зондом, автоматически корректирующим состав смеси для обеспечения ее стехиометричности. Однако стехиометрический состав смеси требуется исключительно для нормальной работы катализатора, дожигающего отработавшие газы, но на автомобиле "Москвич" с двигателем Renault F3R катализатор не применяется, и, таким образом, применение лямбда-зонда в контуре управления составом смеси не является оправданным, так как на большинстве переходных режимов двигателя и при работе с невысокой нагрузкой без катализатора практически не тебуется стехиометрической смеси, а следует использовать обедненную смесь. Таким образом, системы управления впрыском, не основанные на показаниях лямбда-зонда, а также карбюраторные системы питания на этих режимах обеспечивают лучшую топливную экономичность.

При выборе типа системы питания двигателя необходимо проанализировать достоинства и недостатки этих систем исходя из условий эксплуатации конкретного автомобиля. При круглогодичной эксплуатации автомобиля в условиях большого города с развитой инфрастуктурой и достаточно редкими поездкам за город на небольшие расстояния целесообразно применение инжекторных систем питания. При эксплуатации автомобиля в отдаленных местах, а также частых поездках на значительные расстояния, использовании автомобиля для путешествий, поездках в места с неразвитой инфраструктурой сервиса и трудности обеспечения в пути топливом высокого качества целесообразно применения карбюраторных систем питания.

Как правило, вопрос выбора системы питания решается при выборе двигателя автомобиля. Так, двигатель Renault F3R на автомобиле "Москвич" применяется исключительно с системой распределенного впрыска топлива, хотя и существует его карбюраторный вариант, однако такая переделка едва ли целесообразна. В то же время для двигателей ВАЗ и УЗАМ в разное время разрабатывалась топливная аппаратура впрыска топлива и ее можно смонтировать на карбюраторный автомобиль. Отдельными энтузиастами также проводились работы по установке инжекторных систем питания от автомобилей иностранного производства.

Инжекторные системы питания

Автомобили "Москвич" с двигателем Renault F3R выпускаются исключительно с системами распределенного асинхронного впрыска топлива, управляемой контроллером SIEMENS. Недостатком примененной системы управления является косвенный метод расчета расхода воздуха посредством измерения температуры поступающего воздуха и разрежения в задроссельном пространстве. Такой метод имеет ограниченную точность измерения, недостаточную для получения оптимального соотношения воздух/топливо во всем диапазоне нагрузок двигателя, поэтому состав смеси дополнительно корректируется датчиком кислорода (лямбда-зондом), применение которого в данной системе не оправдано в связи с отсутствием на автомобиле катализатора. Вид двигателя с такой системой под капотом автомобиля "Москвич" показан ниже:

Ниже показан двигатель Renault F7R под капотом автомобиля "Москвич-2142 Калита":

Ниже показаны три поколения систем распределенного впрыска топлива, разработанных для двигателей УЗАМ. К сожалению, ни одна из них в настоящее время не запущена в серийное производство, однако на отдельных автомобилях можно встретить такие системы.

Система распределенного впрыска топлива первого поколения двигателя УЗАМ. Разработчик - фирма ЭГА (Россия). Особенности конструкции: впускной коллектор из сварных труб (предусматривался вариант с "короткими" и "длинными" трубами для размещения под капотом автомобиля при различных компоновках, цилиндрический ресивер, дроссельный узел с вертикальной подачей воздуха вниз, датчик положения распределительного вала на месте штатного прерывателя-распределителя, специализированный контроллер, косвенный расчет расхода воздуха через температуру и разрежение во впускном коллекторе.

Система распределенного впрыска топлива второго поколения двигателя УЗАМ. Совместная разработка фирм AVL (Австрия) и Уфимского моторостроительного завода (Россия). Особенности конструкции: длинные составные впускные трубы, закрывающие топливную рампу с форсунками, система управления BOSCH с датчиком расхода воздуха, датчик положения к/вала на маховике. На фотографии хорошо виден прилив в средней части поддона картера для установки датчика уровня масла.

Система распределенного впрыска топлива третьего поколения двигателя УЗАМ. Разработчик - Уфимский моторостроительный завод (Россия). Особенности конструкции: цельный впускной коллектор, выполненный вместе с ресивером, система управления BOSCH последнего поколения с датчиком расхода воздуха, датчик положения к/вала на маховике, датчик положения распредвала в приливе клапанной крышки головки блока цилиндров, испольующего для синхронизации положения стандартный эксцентрик привода бензонасоса распредвала, взаимозаменяемость по датчикам с автомобилями ВАЗ.

Ниже показан моторный отсек двигателя автомобиля "Москвич-21412" с двигателем УЗАМ-3320, оснащенный системой распределенного синхронного впрыска топлива от автомобиля BMW-318i. Впускной коллектор установлен через специально изготовленную переходную пластину, исполнительные устройства (форсунки, регуляторы, дроссельный узел), а также датчики и блок управления использованы от этого же автомобиля. Работа выполнена Sergey_3320.

© Работа и фотография выполнены Sergey_3320 и размещены с его любезного разрешения

Карбюраторные системы питания

В карбюраторных системах питания двигателей ВАЗ и УЗАМ применяют карбюраторы Димитровградского АвтоАгрегатного Завода (ДААЗ) типов ОЗОН и СОЛЕКС. Карбюратор типа "ОЗОН" является карбюратором первого поколения и разработан на базе ранее применявшегося на автомобилях ВАЗ-2103 и "Москвич-2140" карбюратора Weber с учетом улучшения топливной экономичности и выполнения требований по токсичности отработавших газов. Карбюратор типа "Солекс" является карбюратором второго поколения и разработан на основе одной из моделей карбюратора одноименной фирмы.

Сравнивая карбюраторы типов ОЗОН и СОЛЕКС, следует отметить следующее. Карбюратор ОЗОН имеет боле массивный и прочный корпус, меньше подверженный деформации вследствие механических и температурных напряжений, а также топливные жиклеры большего диаметра, что делает его более пригодным для эксплуатации в тяжелых условиях и крайне низком качестве моторного топлива. Однако динамические характеристики автомобиля с этим карбюратором невысоки, не на высоте также и топливная экономичность. Причинами этого является более примитивная конструкция карбюратора ОЗОН, в частности - отсутствие в конструкции карбюратора экономайзера мощностных режимов, который на карбюраторе типа СОЛЕКС позволяет производить значительное обогащение рабочей смеси на режимах высоких нагрузок на двигатель, оставляя состав смеси нормальным или обедненным на режимах частичных и малых нагрузок. Не были также доведены до серийных образцов (хотя и существовали опытные образцы) карбюраторы ОЗОН с автоматическим пусковым устройством, а также нет модификаций карбюратора ОЗОН для систем с электронным управлением составом смеси и системами снижения токсичности. Практически по всем параметрам конструкция карбюратора типа ОЗОН является технически устаревшей, поэтому для форсированного двигателя целесообразно применять карбюраторы типа СОЛЕКС с соответствующим набором жиклеров.

Ниже в таблицах приведены основные тарировочные характеристики карбюраторов СОЛЕКС и ОЗОН, применяемых на автомобилях марки "Москвич" с двигателями ВАЗ и УЗАМ.

ОСНОВНЫЕ ТАРИРОВОЧНЫЕ ДАННЫЕ КАРБЮРАТОРОВ ДААЗ ТИПА "СОЛЕКС"

|

ÌМодель карбюратора |

камера |

2108 |

21081 |

21083 |

21083-35* |

21083-61 |

21083-62 |

21051 |

21053 |

21053-62 |

21073 |

21412 |

21041-10 |

21041-31 |

21041-61 |

|

параметр |

|||||||||||||||

|

Диаметр диффузоров, мм

|

I |

21 |

21 |

21 |

21 |

21 |

21 |

23 |

23 |

23 |

24 |

21 |

24 |

24 |

24 |

|

II |

23 |

23 |

23 |

23 |

23 |

23 |

23 |

24 |

24 |

24 |

23 |

26 |

26 |

26 |

|

|

Диаметр смесительных камер, мм |

I |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

|

II |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

32 |

|

|

Маркировка топливных трубок |

I |

23 |

23 |

23 |

23 |

23 |

23 |

ZD |

ZD |

ZD |

ZD |

ZD |

ZD |

ZD |

ZD |

|

II |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

ZC |

|

|

Маркировка малых диффузоров |

I |

|

|

|

|

|

|

|

|

|

|

|

№ 7 |

№ 7 |

№ 7 |

|

II |

|

|

|

|

|

|

|

|

|

|

|

№ 7 |

№ 7 |

№ 7 |

|

|

Производительность главного топливного жиклера |

I |

97,5 |

95 |

95 |

95 |

80 |

80 |

105 |

102,5 |

85 |

107,5 |

95 |

102,5 |

110 |

92,5 |

|

II |

97,5 |

97,5 |

97,5 |

100 |

100 |

100 |

110 |

115 |

97,5 |

117,5 |

95 |

120 |

115 |

120 |

|

|

Производительность топливного жиклера актюатора главной дозирующей системы |

|

нет |

нет |

нет |

нет |

85 |

85 |

нет |

нет |

97,5 |

нет |

нет |

нет |

нет |

85 |

|

Производительность главного воздушного жиклера |

I |

165 |

165 |

165 |

155 |

165 |

165 |

150 |

150 |

165 |

150 |

160 |

135 |

165 |

165 |

|

II |

125 |

135 |

125 |

125 |

125 |

125 |

135 |

135 |

135 |

135 |

100 |

155 |

135 |

135 |

|

|

Производительности топливного жиклера холостого хода |

|

42 |

40 |

40 |

41 |

40 |

50 |

40 |

39 |

52 |

39-44 |

35-41 |

40 |

60 |

60 |

|

Производительность воздушного жиклера холостого хода |

|

170 |

170 |

170 |

170 |

170 |

170 |

140 |

140 |

|

140 |

150 |

150 |

150 |

150 |

|

Производительность топливного жиклера переходной системы вторичной камеры |

|

50 |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

|

70 |

80 |

70 |

70 |

70 |

|

Производительность воздушного жиклера переходной системы вторичной камеры |

|

120 |

120 |

120 |

120 |

120 |

120 |

150 |

150 |

|

140 |

120 |

120 |

120 |

120 |

|

Производительность топливного жиклера эконостата |

|

60 |

70 |

70 |

70 |

70 |

70 |

70 |

|

|

70 |

70 |

|

|

|

|

Диаметр эмульсионного жимлера эконостата, мм |

|

|

|

|

|

3 |

|

|

|

|

|

|

2,35 |

|

|

|

Производительность топливного жиклера экономайзера |

|

40 |

40 |

40 |

40 |

нет |

нет |

40 |

40 |

нет |

40 |

60 |

60 |

60 |

нет |

|

Усилие сжатия пружины экономайзера при длине 9,5ммì, Н |

|

1,5 |

1,5 |

1,5 |

1,5 |

|

|

8 |

8 |

|

|

|

|

|

|

|

Диаметр распылителя ускорительного насоса, мм/100 |

I |

35 |

35 |

35 |

35 |

35 |

35 |

35 |

45 |

|

45 |

35 |

40 |

40 |

40 |

|

II |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

40 |

|

íåò |

40 |

40 |

40 |

40 |

|

|

Производительность ускорительного насоса, см3/10ходов |

|

11,5 |

11,5 |

11,5 |

11,5 |

11,5 |

11,5 |

14 |

14 |

14 |

14 |

11,5 |

14 |

14 |

14 |

|

Маркировка кулачка ускорительного насоса |

|

№ 7 |

№ 7 |

№ 7 |

№ 7 |

№ 7 |

№ 7 |

№ 4 |

№ 4 |

|

|

|

№ 4 |

№ 4 |

№ 4 |

|

Пусковой зазор воздушной заслонки, мм: |

|

3,0 |

2,7 |

2,5 |

|

|

|

3,0 |

3,0 |

|

3,0 |

2,2 |

2,7 |

2,5 |

2,5 |

|

1-я ступень |

2,5 |

2,5 |

2,5 |

|

|

|

|||||||||

|

2-я ступень |

5,5 |

5,5 |

5,5 |

|

|

|

|||||||||

|

Маркировка рычага управления воздушной заслонкой |

|

|

|

|

нет |

нет |

нет |

№ 7 |

№ 7 |

нет |

|

|

№ 9 |

нет |

нет |

|

Пусковой зазор дроссельной заслонки, мм |

|

0, |

1,0 |

1,1 |

1,1 |

1,1 |

1,1 |

1,2 |

1,1 |

|

1,1 |

1,6 |

1,6 |

1,6 |

1,6 |

|

Диаметр отверстия вентиляции картера, мм |

|

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

1,5 |

|

|

|

|

|

|

|

Диаметр жиклера игольчатого клапана, мм |

|

1,8 |

1,8 |

1,8 |

1,8 |

1,8 |

нет |

1,8 |

1,8 |

нет |

1,8 |

1,8 |

1,8 |

1,8 |

нет |

|

Диаметр отверстия перепуска топлива в бак, мм |

|

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

0,7 |

нет |

нет |

0,7 |

|

нет |

нет |

0,7 |

0,7 |

|

Управление пусковым устройством |

|

ручное |

ручное |

ручное |

п/авт |

п/авт |

п/авт |

ручное |

ручное |

п/авт |

ручное |

ручное |

ручное |

п/авт |

п/авт |

|

Наличие штуцера вентиляции поплавковой камеры |

|

нет |

нет |

нет |

нет |

есть |

есть |

нет |

нет |

есть |

нет |

нет |

нет |

нет |

нет |

|

Наличие штуцера для подключения вакуумного автомата прерывателя-распределителя |

|

есть |

есть |

есть |

есть |

есть |

есть |

есть |

есть |

есть |

есть |

есть |

нет |

нет |

нет |

|

Наличие штуцера отбора вакуума из задроссельного пространства |

|

нет |

|

|

есть |

нет |

есть |

нет |

нет |

нет |

есть |

нет |

нет |

нет |

нет |

|

Наличие штуцера управления рециркуляцией отработанных газов |

|

|

|

|

есть |

есть |

есть |

нет |

нет |

есть |

есть |

нет |

нет |

нет |

нет |

|

Диаметр лтверстия вакуум-корректора, мм |

|

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

есть |

нет |

нет |

нет |

Примечания:

1. Карбюраторы 21083-31 и 21083-35 различаются наличием у последнего двухступенчатого пускового устройства.

2. Карбюраторы 21041-31 и 21041-61 с полуавтоматическим пусковым устройством, описание которого приведено в разделе "Установка карбюратора с полуавтоматическим пусковым устройством" изготовлены автором Ahlen на основе нижней части корпуса карбюратора 21041 и верхней крышки карбюратора 21083-31(35) с заменой оси дроссельных заслонок нижнего корпуса карбюратора на ось дроссельных заслонок карбюратора 21083-31(35). Расположенные в примененной крышке карбюратора 21083-31 жиклеры рассверлены до получения диаметров, идентичных соответствующим жиклерам карбюратора 21041-10. Для карбюратора 21041-61 удален (вывернут) топливный клапан экономайзера мощностных режимов и вместо него установлен переходник для крепления актюатора главной дозирующей системы. Заменены также топливные и воздушные жиклеры первичной и вторичной камер карбюратора для улучшения тягово-динамических характеристик двигателя.

3. Карбюраторы 21083-62, 21053-62, 21041-61 работают совместно с системой снижения токсичности AFR, описание которой приведено в разделе "Снижение вредных выбросов в окружающую среду" или дополнительной системой управления, описанной в разделе "Изменение программы управления двигателем".

ОСНОВНЫЕ ТАРИРОВОЧНЫЕ ДАННЫЕ КАРБЮРАТОРОВ ДААЗ ТИПА "ОЗОН"

|

Модель карбюратора |

камера |

2107 | 2141 |

2140 |

2140-20 |

2140-40 |

2140-50 |

2140-70 |

|

параметр |

||||||||

|

Диаметры диффузоров, мм

|

I | 22 | 22 | 22 | 22 | 22 | 22 | 22 |

| II | 25 | 28 |

25 |

25 |

25 |

25 |

25 |

|

|

Диаметры смесительных камер, мм

|

I | 28 | 28 |

28 |

28 |

28 |

28 |

28 |

| II | 36 | 36 |

32 |

32 |

32 |

32 |

32 |

|

|

Диаметр главного топливного жиклера, мм/100

|

I | 112 | 112 |

109 |

109 |

109 |

109 |

112 |

| II | 150 | 150 |

157 |

157 |

140 |

140 |

150 |

|

|

Диаметр главного воздушного жиклера, мм/100

|

I | 150 | 150 |

150 |

150 |

170 |

170 |

170 |

| II | 150 | 150 |

170 |

170 |

150 |

150 |

170 |

|

|

Диаметр топливного жиклера холостого хода, мм/100 |

50 | 50 |

50 |

50 |

60 |

50 |

50 |

|

|

Диаметр байпасного жиклера холостого хода, мм/100 |

55 | 55 | - | - | ||||

|

Диаметр воздушного жиклера холостого хода, мм/100 |

170 | 170 |

120 |

120 |

150 |

170 |

140 |

|

|

Диаметр топливного жиклера переходной системы вторичной камеры, мм/100 |

60 | 60 |

60 |

60 |

75 |

75 |

75 |

|

|

Диаметр воздушного жиклера переходной системы вторичной камеры, мм/100 |

70 | 70 |

70 |

70 |

70 |

70 |

70 |

|

|

Диаметр топливного жиклера ускорительного насоса, мм/100 |

40 | 40 | 50 | 45 | 50 | 50 | 50 | |

|

Диаметр перепускного жиклера ускорительного насоса, мм/100 |

40 | 40 | - | 30 | 30 | |||

|

Производительность ускорительного насоса, мл/10 качков |

7 | 7 | 14 | 19 | 12 | 12 | ||

|

Диаметр топливного жиклера эконостата, мм/100 |

150 | 120 | 120 | 120 | 120 | |||

|

Диаметр воздушного жиклера эконостата, мм/100 |

120 | 190 | 190 | 140 | 140 | |||

|

Диаметр эмульсионного жиклера эконостата, мм/100 |

150 | 150 | 150 | 120 | 120 | |||

|

Диаметр демпфирующего жиклера пускового устройства, мм/100 |

70 | 70 | 70 | 70 | ||||

|

Пусковой зазор воздушной заслонки, мм |

5.5 | 5.5 | 4 | 4 | 4 | 3 | 3 | |

|

Зазор дроссельной заслонки, мм |

0.9 | 0.9 | 1.6 | 1.6 | 1.6 | 1.6 | 1.6 | |

|

Привод дроссельной заслонки вторичной камеры |

пневматический | пневматический | пневматический | механический | механический | механический | механический |

Ниже приводится применяемость различных карбюраторов для двигателей ВАЗ и УЗАМ на автомобиле "Москвич". Часто для форсированного двигателя применяют карбюратор типа СОЛЕКС модели ДААЗ-21073-1107010, применяющийся на автомобилях "НИВА". Этот карбюратор обеспечивает приемлимые динамические характеристики практически для всех моделей двигателей как ВАЗ, так и УЗАМ, однако топливная экономичность автомобиля с этим карбюратором как правило неудовлетворительна. Причин этому несколько - начиная от сечений примененных топливных жиклеров и заканчивая типом примененного распылителя ускорительного насоса с трубкой, выведенной только в первичную камеру, которая при больших расходах воздуха работает как второй эконостат, увлекая в смесительную камеру дополнительно значительное количество топлива. Трубки распылителя, выведенные в обе камеры, свободны от этого недостатка, так как в них происходит вентиляция трубки через отверстие второй камеры.

Однако, если параметры получения хорошей топливной экономичности не являются определяющими, карбюратор ДААЗ-21073 можно с успехом применить в форсированном двигателе - практически для таких двигателей это самый применяемый карбюратор. Для двигателей большого рабочего объема (1.8 и выше) неплохие результаты дает применение карбюратора ДААЗ-21041-10, разработанного для двигателя 3313 автомобиля "Москвич"-такси и рассчитанного на применение микропроцессорной системы зажигания (МПСЗ). Этот карбюратор имеет самые большие сечения больших диффузоров среди всех серийно выпускающихся модификаций карбюраторов типа СОЛЕКС. Однако, применение этого карбюратора связано с определенными сложностями. Во-первых, в карбюраторе отсутствует штуцер отбора вакуума для вакуумного автомата датчика распределителя зажигания. Подключать вакуумный автомат непосредственно в задроссельное пространство не следует, так как на режимах холостого хода этот автомат должен работать при нулевом разрежении (что обеспечивается выбором места сверления отверстия отбора вакуума в стенке по ходу открытия дроссельной заслонки), иначе возникнет повышенное давление картерных газов в двигателе на холостом ходу, что вызовет значительную течь масла через сальники. Эта проблема может быть решена применением совместно с карбюратором ДААЗ-21041-10 микропроцессорной системы зажигания (МПСЗ), вакуумный датчик которого сообщается непосредственно с задроссельным пространством, а коррекция угла опережения зажигания для режима холостого хода производится по сигналу от винта-упора карбюратора при полностью отпущенной дроссельной заслонке. Другим способом решения проблемы является использование карбюратора ДААЗ-21041-20, имеющего те же тарировочные характеристики, что и у карбюратора ДААЗ-21041-10, но имеющего также штуцер отбора вакуума для вакуумного автомата регулятора опережения зажигания. Вторым недостатком этого карбюратора является не слишком удачный подбор жиклеров, ориентированный на усредненные показатели топливной экономичности и динамичности. Лучшие результаты можно получить, заменив топливные и воздушные жиклеры этого карбюратора по образцу жиклеров карбюратора 21041-31 (такая замена проведена автором Ahlen для двигателей УЗАМ-3313 и УЗАМ-248 и при этом получены хорошие динамические характеристики при приемлимых параметрах топливной экономичности). Очень близкие к рекомендованным автором сечения жиклеров этого карбюратора применяются в малосерийных карбюраторах СОЛЕКС для автомобиля "Волга-3110", имеющего двигатель большого рабочего объема.

ТАБЛИЦА ПРИМЕНЯЕМОСТИ КАРБЮРАТОРОВ С РАЗЛИЧНЫМИ ДВИГАТЕЛЯМИ НА АВТОМОБИЛЯХ "МОСКВИЧ"

|

Тип двигателя |

Рабочий объем |

Карбюраторы ОЗОН |

Карбюраторы СОЛЕКС |

|

ВАЗ-2106 |

1.6 |

ДААЗ-2141, ДААЗ-2107 |

ДААЗ-210533, ДААЗ-210733 |

|

ВАЗ-21213 |

1.7 | - | ДААЗ-210733 |

|

ВАЗ-2130 |

1.8 |

- |

ДААЗ-210733 |

|

УЗАМ-412 |

1.5 |

ДААЗ-2140, ДААЗ-2140-20, ДААЗ-2140-40, ДААЗ-2140-50, ДААЗ-2140-70 |

ДААЗ-21412, ДААЗ-210533 |

|

УЗАМ-331.10 |

1.5 |

ДААЗ-2140, ДААЗ-2140-20, ДААЗ-2140-40, ДААЗ-2140-50, ДААЗ-2140-70 |

ДААЗ-21412, ДААЗ-210533 |

|

УЗАМ-4121 (0102) |

1.6 |

ДААЗ-2140-70 |

ДААЗ-210533, ДААЗ-210733 |

|

УЗАМ-3313 |

1.8 |

ДААЗ-2140-70 |

ДААЗ-21041-102,3, ДААЗ-210533, ДААЗ-210733 |

|

УЗАМ-3317 |

1.7 |

ДААЗ-2140-70 |

ДААЗ-21041-102,3, ДААЗ-210533, ДААЗ-210733 |

|

УЗАМ-3318 |

1.8 |

ДААЗ-2140-70 |

ДААЗ-21041-102,3, ДААЗ-210533, ДААЗ-210733 |

|

УЗАМ-3320 |

2.0 |

ДААЗ-2140-70 |

ДААЗ-21041-102,3, ДААЗ-210733 |

|

УЗАМ-248 |

2.0 |

ДААЗ-2140-70 |

ДААЗ-21041-102,3, ДААЗ-210733 |

1Двигатель УЗАМ-412 рабочим объемом 1.5 и 1.6 л имеет одинаковое обозначение.

2Вместо карбюратора СОЛЕКС-21041-10 может применяться карбюратор СОЛЕКС-21041-31 с полуавтоматическим пусковым устройством.

3Вместо карбюраторов СОЛЕКС-21053, СОЛЕКС-21073 и СОЛЕКС-21041-10 могут применяться соответственно карбюраторы СОЛЕКС-21053-62 и СОЛЕКС-21041-61 с полуавтоматическим пусковым устройством и двумя актюаторами управления составом топливовоздушной смеси совместно с системой снижения токсичности AFR, описание которой приведено в разделе "Снижение вредных выбросов в окружающую среду" или дополнительной системой управления, описанной в разделе "Изменение программы управления двигателем".

Применяют также другие типы карбюраторов от автомобилей отечественного и иностранного производства. Производилась адаптация карбюраторов К-151 завода ПЕКАР, предназначенных для двигателей ЗМЗ и УАЗ большого рабочего объема, при их применении были получены неплохие динамические характеристики, однако крайне низкая надежность этих карбюраторов и невысокое качество их изготовления не позволяет рекомендовать их для широкого применения. Получившие в свое время распространение однокамерные карбюраторы Weber с большим сечением единственной дроссельной заслонки итальянского производства напротив, обладают хорошим качеством и стабильными показателями, но не обеспечивают сколь-нибудь приемлимых динамических характеристик двигателя и таким образом для применения в форсированных двигателях непригодны.

Для выравнивания неравномерности распределения смеси по цилиндрам и улучшения наполнения цилиндров иногда применяют несколько карбюраторов. Наиболее радикальным является способ, когда каждый впускной канал имеет свой отдельный карбюратор. Примером такого решения является применение двух сдвоенных горизонтальных карбюраторов Weber-45DCOEE, каждый из которых состоит из двух камер с параллельным открытием дроссельных заслонок, работающих каждая на свой цилиндр, так, что один карбюратор работает на 1-й и 2-й цилиндры, а второй - на 3-й и 4-й. Это решение применяется в большинстве высокофорсированных двигателей.

Неплохие результаты могут быть получены при применении двух стандартных карбюраторов типа "Солекс", один из которых работает на 1 и 2-й цилиндры двигателя, а второй - на 3-й и 4-й цилиндры.

На шоссейно-кольцевых гонках очень хорошо зарекомендовали себя карбюраторы К-84, К-84М и К-88. Эти карбюраторы имеют минимальное сопротивление бензовоздушного тракта, что обеспечивает хорошее наполнение двигателя на высоких оборотах и устойчивую работу в условиях затяжных виражей, достаточно надежны и просты в обращении [18].

Хорошие результаты дает применение на форсированных двигателях четырехкамерного карбюратора К-114. Этот карбюратор улучшает распределение смеси и увеличивает наполнение цилиндров двигателя, исключая перекрытие тактов впуска [18].

Применение карбюраторов с переменным сечением диффузора позволяет уменьшить количество переключении передач, так как при низких оборотах двигателя и полностью открытой дроссельной заслонке золотник перекрывает часть сечения диффузора и поддерживает высокую скорость проходящего воздуха. Поэтому карбюраторы с постоянным разрежением у распылителя называют также карбюраторами с постоянной скоростью в диффузоре или с переменным диффузором. Карбюраторы устанавливаются в середине 1-го и 2-го, а также 3-го и 4-го цилиндров на расстоянии примерно 150 мм от плоскости головки двигателя. Впускная труба может быть выполнена из двух отдельных симметричных патрубков, соединенных между собой трубкой сечением 12-18 мм [18].

Возможна также установка на двигатель УЗАМ четырех горизонтальных однокамерных карбюраторов К-194 производства ПЕКАР. Это карбюраторы с плоским дросселем, дозирующей иглой и центральной поплавковой камерой и поплавковым механизмом, снабженным рычажным устройством Диаметр диффузоров 30 и 32 мм Они предназначены для установки на гоночные мотоциклы, но с успехом могут быть применены на форсированном автомобильном двигателе Установка четырех однокамерных горизонтальных карбюраторов не требует сложных впускных патрубков. Их обычно точат на токарном станке в форме катушки. Остается только сделать конфигурации фланца головки и карбюраторов Карбюраторы снабжаются сменными расширяющимися воздухозаборниками (насадками), уменьшающими вихреобразование на входе и позволяющими подбирать длину впускного тракта двигателя в целях оптимального использования колебаний потока горючей смеси для повышения коэффициента наполнения. Как показывает опыт, для форсированного двигателя с рабочим объемом 1,5-2,0 л длина впускного тракта должна быть 250-300 мм [18].

Вопросы установки нескольких карбюраторов рассмотрены в разделе "Улучшение наполнения цилиндров бензовоздушной смесью". При такой установке важно добиться идентичности тарировочных параметров всех карбюраторов в системе, чтобы получить равномерный состав топливовоздушной смеси по всем цилиндрам.

Если полученные при установке карбюраторов динамические или экономические характеристики неудовлетворительны, применяют подбор жиклеров карбюратора. Наиболее часто для обогащения смеси увеличивают диаметры топливных жиклеров или уменьшают диаметры воздушных жиклеров, а для обеднения смеси поступают наоборот; реже используют изменение диаметров отверстий в эмульсионных трубках. Однако влияние отдельных элементов главной дозирующей системы на состав топливовоздушной смеси различно, так, если изменение диаметров топливных жиклеров влияет на изменение состава смеси практически линейно во всем диапазоне расхода воздуха, то изменение диаметров воздушного жиклера сказывается преимущественно при большом расходе воздуха, т.е. при высоких нагрузках; изменение же диаметров отверстий эмульсионных трубок оказывает наибольшее влияние при малых расходах воздуха, т.е. малых и средних нагрузках, и намного меньшее влияние - при больших нагрузках. Эти особенности следует учитывать при подборе жиклеров. При этом часто делают ошибку, добиваясь повышения топливной экономичности, рассверливая воздушные жиклеры - их влияние на характеристики смеси в режиме малых и средних нагрузках относительно невелико, что не позволяет достичь требуемого эффекта, зато на режимах больших нагрузок автомобиль при этом значительно теряет мощность за счет обеднения смеси именно на этих режимах.

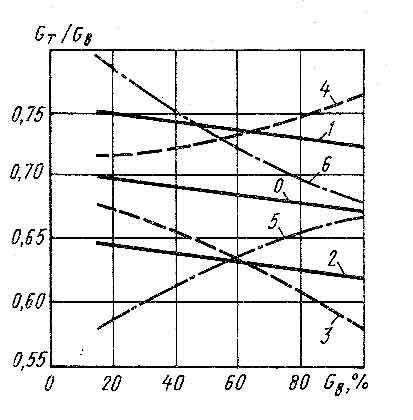

Влияние отдельных элементов главной дозирующей системы на состав топливовоздушной смеси приведен ниже [12]:

На графике Gт и Gв показывают соответственно расходы топлива и воздуха, 0 - при исходных дозирующих элементах, 1,2 - соответственно при увеличенном и уменьшенном диаметрах топливного жиклера, 3, 4 - соответственно при увеличенном и уменьшенном диаметрах воздушных жиклеров, 5, 6 - соответственно при увеличенных и уменьшенных отверстиях эмульсионных трубок.

При настройке карбюратора необходимо иметь в виду, что топливо попадает в воздушный поток разными путями, например, через систему холостого хода, переходную систему вторичной камеры, систему экономайзера (на карбюраторах с электронным управлением составом смеси с индексами -61 и -62 - через актюатор главной дозирующей системы), эконостат. В карбюраторе есть много дополнительных несъемных жиклеров, оказывающих влияние на состав смеси при разных положениях дроссельной заслонки. Для форсированного двигателя повседневной эксплуатации большое внимание необходимо уделить настройке системы холостого хода и переходной системы вторичной камеры. В общем случае оптимальная настройка системы холостого хода и переходной системы достигается при наибольшем разрежении во впускном коллекторе при фиксированных оборотах двигателя.

Топливные насосы

Карбюраторные системы питания применяются как с электрическими, так и с механическими топливными насосами. Системы питания с моновпрыском или распределенным впрыском требуют применения исключительно электрических бензонасосов. Электрические бензонасосы применяют наружные или погружные.

Применяемые в карбюраторных системах питания с механическими бензонасосами в некоторых случаях имеют тенденцию к образованию бензопаровых пробок. Происходит это при напряженном тепловом режиме двигателя (что нередко для форсированного двигателя) и при применении бензина с низким октановым числом. Так как температура кипения бензин чуть выше 50оС и для современных неэтилированных бензинов существенно зависит от октанового числа (т.к. отбор фракций высокооктановых бензинов производится при более высокой температуре кипения), то на двигателях, работающих на бензине А-76 или Аи-80, эта проблема стоит особенно остро. Так, у автора (Ahlen) в жаркое время года при работе двигателя УЗАМ-3313 на бензине А-76 при работе кондиционера наблюдались перебои топливоподачи, вызванные образованием бензопаровых пробок.

Для решения этой проблемы применяют обратную топливную магистраль, выходящую от игольчатого клапана карбюратора, по которой излишки топлива стекают обратно в бензобак, что позволяет с одной стороны использовать топливный бак как дополнительный радиатор, а с другой - обеспечить постоянную циркуляцию топлива с относительно невысокой температурой, исключая его локальный перегрев. Большинство карбюраторов типа СОЛЕКС имеют штуцер с калиброванным отверстием для возврата излишков топлива в топливный бак. Однако этого в ряде случаев оказывается недостаточным. Так, автору не удалось полностью устранить перебои в топливоподаче указанным способом, поэтому был установлен электрический топливный насос вне моторного отсека.

Автором в течение 4-х лет успешно применяется погружной бензонасос Marwall Systems, аналогичный бензонасосу автомобиля "Москвич" с двигателем Renault, с соответствующим топливным баком для питания карбюраторного двигателя УЗАМ-3313. Применение электробензонасоса позволило полностью избавиться от бензопаровых пробок в топливной магистрали и существенно повысить стабильность топливоподачи при различных режимах работы двигателя, а также улучшить степень готовности двигателя к пуску при длительных стоянках, так как испарившийся из поплавковой камеры бензин восполняется электробензонасосом после включения зажигания еще до начала вращения двигателя стартером, в то время как в системах с механическими бензонасосами заполнение пустой поплавковой камеры происходит только при вращении к/вала стартером или при ручной подкачке, так что 10-20 бесполезных секунд работы стартера могут уйти просто на подкачку топлива в карбюратор. В примененной системе не устанавливался редукционный клапан для регулировки давления, вместо этого использовался обычный тройник на высоте игольчатого клапана карбюратора, выходные отверстия тройника направлялись в карбюратор и в обратную (сливную) топливную магистрал. Возникающего динамического давления за счет напора и разницы высот вполне достаточно для эффективного заполнения поплавковой камеры карбюратора. Так, измеренное на входе в карбюратор давление составило 0,3 кгс/см2, что находистся в пределах допусков на данный параметр для карбюраторов СОЛЕКС,

При установке электробензонасоса следует соблюдать меры для обеспечения безопасности. Особое внимание следует уделить герметичности соединений топливных трубок. Управление электробензонасосом должно осуществляться специальным реле (подойдет реле от систем К-Jetronic), которое обеспечивают работу электробензонасоса только при вращающемся двигателе и на 5 сек после включения зажигания, а при остановке двигателя отключают его. Это необходимо для предотвращения неконтролируемого истекания топлива при опрокидывания автомобиля и в случае аварии во избежание возгорания.

© Ahlen SoftWare, 2004